اهمیت فزاینده پرینت سه بعدی در صنایع گوناگون، از تولید قطعات صنعتی و نمونهسازی سریع گرفته تا ساخت تجهیزات پزشکی و محصولات مصرفی، بر کسی پوشیده نیست. در این میان، کیفیت سطح قطعات تولید شده با این فناوری، نقشی حیاتی در عملکرد نهایی و جذابیت بصری آنها ایفا میکند. کیفیت سطح صرفاً به ظاهر بصری محدود نمیشود، بلکه بر عواملی همچون دقت مونتاژ، مقاومت در برابر سایش و خوردگی، آببندی و حتی خواص مکانیکی قطعه تأثیر مستقیم دارد. در نتیجه، درک عمیق از عوامل موثر بر کیفیت سطح در فناوریهای مختلف پرینت سه بعدی و روشهای بهبود آن، برای انتخاب بهینه خدمات پرینت 3D و دستیابی به نتایج مطلوب، ضروری است.

این مقاله به بررسی تخصصی و مقایسهای کیفیت سطح در انواع فناوریهای پرینت سه بعدی، مواد اولیه مورد استفاده و فرآیندهای پسپردازش میپردازد. هدف نهایی، توانمندسازی مخاطبان – از کارفرمایان و مهندسان گرفته تا دانشجویان و مدیران خرید – برای تصمیمگیری آگاهانه در انتخاب خدمات پرینت سه بعدی متناسب با نیازهای کیفیت سطح پروژههایشان است. در هر مرحله، نکات کلیدی و راهکارهای عملی برای دستیابی به بهترین کیفیت سطح ممکن ارائه خواهد شد.

تعریف و اهمیت کیفیت سطح در پرینت سه بعدی

کیفیت سطح، شاخصی مهم در ارزیابی دقت و کارایی قطعات تولیدی است که در پرینت سه بعدی نیز از اهمیت بالایی برخوردار است. این مفهوم فراتر از صرفاً “صافی” یا “ناهمواری” است و شامل پارامترهای مشخصی میشود.

کیفیت سطح چیست؟

کیفیت سطح در واقع توصیفکننده بافت سطحی یک قطعه است و با پارامترهای مشخصی اندازهگیری میشود. مهمترین این پارامترها عبارتند از:

- ناهمواری (Roughness – Ra/Rz): این پارامتر میانگین انحرافات عمودی یک سطح نسبت به خط میانگین آن را نشان میدهد. Ra (Average Roughness) میانگین مطلق انحرافات، و Rz (Maximum Roughness) میانگین پنج قله بلند و پنج دره عمیق را اندازهگیری میکند. Ra بیشتر به صافی کلی سطح اشاره دارد، در حالی که Rz ناهماهنگیهای برجستهتر را نشان میدهد.

- موجداری (Waviness): این پارامتر به نوسانات بزرگتر و منظمتر در سطح اشاره دارد که معمولاً ناشی از ارتعاشات دستگاه یا تغییرات دما در حین تولید است. موجداری طول موج بلندتری نسبت به ناهمواری دارد.

- خطای فرم (Form Error): این پارامتر به انحرافات کلی سطح از شکل هندسی ایدهآل (مانند یک صفحه کاملاً تخت یا یک استوانه کاملاً گرد) اشاره دارد.

مهم است که بین دقت ابعادی و کیفیت سطح تفاوت قائل شویم. دقت ابعادی به میزان انطباق ابعاد واقعی قطعه با ابعاد طراحی شده اشاره دارد، در حالی که کیفیت سطح به بافت ریز سطح، صرفنظر از ابعاد کلی قطعه، مربوط میشود. یک قطعه میتواند دقت ابعادی بالایی داشته باشد اما سطح آن زبر باشد و برعکس.

چرا کیفیت سطح اهمیت دارد؟

کیفیت سطح قطعات پرینت سه بعدی شده، به دلایل متعدد عملکردی و زیباییشناختی، بسیار حائز اهمیت است:

- جنبههای عملکردی:

- مونتاژ دقیق قطعات: برای قطعاتی که نیاز به مونتاژ دقیق با قطعات دیگر دارند، سطح صاف و یکنواخت ضروری است تا از لقی، عدم انطباق یا ایجاد تنشهای ناخواسته جلوگیری شود.

- کاهش اصطکاک و سایش: در قطعات متحرک یا دارای تماس، سطح صافتر اصطکاک را کاهش داده، سایش را به حداقل میرساند و عمر مفید قطعه را افزایش میدهد.

- آببندی: برای کاربردهایی که نیاز به آببندی کامل دارند (مانون در سیستمهای سیالاتی)، سطح ناصاف میتواند مسیرهای نشتی ایجاد کند.

- بهبود خواص مکانیکی: ناهمواریهای سطح میتوانند به عنوان نقاط تمرکز تنش عمل کرده و مقاومت قطعه در برابر خستگی یا شکست را کاهش دهند. سطح صافتر، توزیع تنش یکنواختتری را فراهم میکند.

- مقاومت به خوردگی: سطوح ناصاف میتوانند محل تجمع آلایندهها و مواد خورنده باشند و مقاومت قطعه در برابر خوردگی را کاهش دهند.

- عملکرد آیرودینامیکی/هیدرودینامیکی: در کاربردهایی مانند پرههای توربین، بال هواپیما یا قطعات زیردریایی، سطح صاف برای کاهش کشش و بهبود کارایی بسیار مهم است.

- جنبههای زیباییشناختی:

- ظاهر نهایی محصول: در صنایع مصرفی، طراحی محصول و زیبایی آن مستقیماً با کیفیت سطح مرتبط است. سطوح صیقلی و بدون خطوط لایه، به محصول ظاهر حرفهای و باکیفیت میبخشند.

- ارتقاء ارزش: در ماکتسازی، نمونهسازی بصری و تولید محصولات لوکس، کیفیت سطح بالا میتواند ارزش درک شده محصول را به شدت افزایش دهد.

- پسپردازشهای بعدی:

- سهولت و هزینه عملیاتهای تکمیلی مانند رنگآمیزی، پوششدهی، آبکاری یا پرداخت نهایی به شدت به کیفیت سطح اولیه قطعه بستگی دارد. هرچه سطح اولیه صافتر باشد، نیاز به پسپردازش کمتر و کمهزینهتر خواهد بود.

بررسی تخصصی کیفیت سطح در فناوریهای اصلی پرینت سه بعدی

هر یک از فناوریهای پرینت سه بعدی، به دلیل مکانیسم خاص خود، کیفیت سطح متفاوتی را ارائه میدهند. شناخت این تفاوتها برای انتخاب صحیح خدمات پرینت سه بعدی ضروری است.

FDM (Fused Deposition Modeling): کیفیت سطح پایه و بهبودها

در فناوری FDM، قطعات با اکسترود کردن لایههای متوالی از مواد ترموپلاستیک ذوب شده ساخته میشوند. کیفیت سطح اولیه در این روش معمولاً با وجود خطوط لایه و ناهمواریهای ناشی از فرآیند اکستروژن مشخص میشود.

- کیفیت سطح اولیه: خطوط لایه به وضوح قابل مشاهده هستند و ناهمواریهایی به دلیل رسوب مواد و نحوه چسبیدن لایهها به یکدیگر ایجاد میشود. این امر باعث میشود سطح قطعات FDM ذاتاً زبرتر از سایر فناوریها باشد.

- عوامل موثر:

- ضخامت لایه (Layer Height): لایههای نازکتر (مثلاً 0.05 میلیمتر) خطوط لایه را کمتر نمایان میکنند و سطح صافتری ایجاد میکنند، اما زمان چاپ را افزایش میدهند.

- قطر نازل (Nozzle Diameter): نازلهای کوچکتر میتوانند جزئیات ریزتری ایجاد کنند و به صافی سطح کمک میکنند.

- نرخ اکستروژن: تنظیم دقیق نرخ اکستروژن برای جلوگیری از اکستروژن بیش از حد (که باعث برآمدگی و ناهمواری میشود) یا کمتر از حد (که منجر به شکاف و سوراخ میشود) حیاتی است.

- دمای چاپ: دمای صحیح ذوب مواد، جریان یکنواخت و چسبندگی مناسب بین لایهها را تضمین میکند.

- سرعت چاپ: سرعت بالاتر ممکن است منجر به ارتعاشات و کاهش دقت سطح شود، در حالی که سرعت پایینتر، کیفیت را بهبود میبخشد.

- خدمات FDM در ماداتکنولوژی: ماداتکنولوژی با بهرهگیری از پرینترهای FDM صنعتی پیشرفته و کالیبراسیون دقیق، تلاش میکند تا بهترین کیفیت سطح ممکن را در این فناوری ارائه دهد. تجربه اپراتورها در بهینهسازی پارامترها نقش مهمی ایفا میکند.

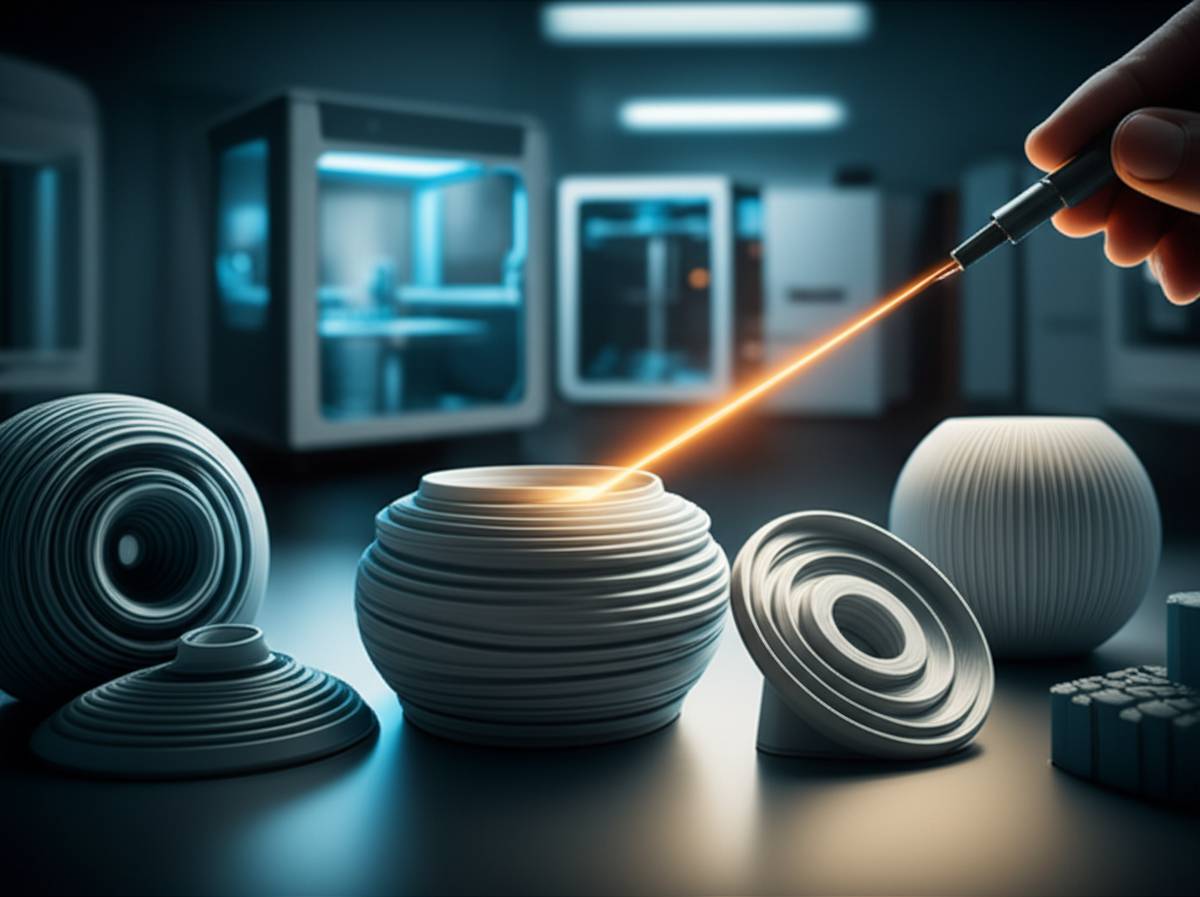

SLA (Stereolithography): پیشتاز در صافی و جزئیات

SLA یکی از قدیمیترین و دقیقترین فناوریهای پرینت سه بعدی است که از لیزر برای سخت کردن رزینهای مایع حساس به نور (فوتوپلیمرها) استفاده میکند. این روش به دلیل توانایی تولید قطعات با سطح بسیار صاف و جزئیات دقیق، شهرت دارد.

- کیفیت سطح: قطعات SLA دارای سطحی بسیار صاف و صیقلی هستند که معمولاً خطوط لایه در آن به سختی قابل مشاهده است. این فناوری قادر به تولید جزئیات بسیار ظریف و لبههای تیز است.

- عوامل موثر: نوع رزین، طول موج لیزر و ضخامت لایه (که در SLA میتواند تا 25 میکرون یا کمتر باشد) از عوامل کلیدی هستند.

- مقایسه با FDM: از نظر کیفیت سطح ذاتی، SLA به مراتب از FDM برتر است و نیاز کمتری به پسپردازش برای دستیابی به سطوح صاف و بصری جذاب دارد.

DLP (Digital Light Processing): سرعت و کیفیت بالا

فناوری DLP مشابه SLA عمل میکند، با این تفاوت که به جای لیزر نقطهای، از یک پروژکتور دیجیتال برای تاباندن تصویر کامل هر لایه بر روی رزین مایع استفاده میکند. این تفاوت در مکانیسم، سرعت چاپ را به طور قابل توجهی افزایش میدهد.

- کیفیت سطح: کیفیت سطح DLP بسیار شبیه به SLA است، با همان دقت و صافی.

- عوامل موثر: رزولوشن پروژکتور و نوع رزین از عوامل مهم هستند. هرچه رزولوشن پروژکتور بالاتر باشد، جزئیات ریزتر و سطح صافتری به دست میآید.

- مزیت: DLP برای تولید انبوه قطعات کوچک با سطح صاف، مزیت سرعت را به همراه دارد.

SLS (Selective Laser Sintering): بافت پودری و نیاز به پسپردازش

فناوری SLS از لیزر برای ذوب (سینتر کردن) انتخابی پودرهای پلیمری (مانند نایلون) استفاده میکند. به دلیل ماهیت پودری مواد اولیه، کیفیت سطح اولیه قطعات SLS با بافتی دانهدانه و کمی متخلخل مشخص میشود.

- کیفیت سطح اولیه: سطح قطعات SLS دارای بافت ماتی است که ناشی از ذرات پودر است. خطوط لایه در این روش کمتر از FDM مشخص است، اما صافی سطح به اندازه SLA نیست.

- عوامل موثر: اندازه ذرات پودر، پارامترهای لیزر و دمای محفظه چاپ بر کیفیت سطح تأثیر میگذارند.

- اهمیت پسپردازش: برای دستیابی به سطوح صاف و صیقلی، پسپردازشهای مکانیکی مانند ساچمهزنی یا پرداختکاری غلتشی در این فناوری ضروری است.

MJF (Multi Jet Fusion): کیفیت سطح متعادل با سرعت بالا

MJF یکی از فناوریهای نوین شرکت HP است که ترکیبی از پودر و عوامل اتصالدهنده شیمیایی را با حرارت برای ساخت قطعات استفاده میکند. کیفیت سطح اولیه آن بین FDM و SLA قرار میگیرد و به دلیل تراکم بالا، کمی یکنواختتر از SLS است.

- کیفیت سطح اولیه: سطحی با بافت نسبتاً یکنواخت و کمی دانهدانه، شبیه به SLS اما با تراکم بیشتر.

- عوامل موثر: خصوصیات شیمیایی پودر، جتهای پاشنده عامل اتصال و دمای فرآیند.

- نیاز به پسپردازش: برای کاربردهایی که به سطح بسیار صاف نیاز دارند، پسپردازشهایی مانند ساچمهزنی یا صیقلزنی بخار مورد نیاز است.

DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting): سطح فلزی و نیازمند پولیش

این فناوریها برای چاپ قطعات فلزی از پودر فلز و لیزر استفاده میکنند. DMLS پودر را سینتر کرده و SLM آن را ذوب کامل میکند. به دلیل ماهیت فلزی و فرآیند پودری، سطح اولیه این قطعات معمولاً زبر است و نیاز به پسپردازش جدی دارد.

- کیفیت سطح اولیه: سطحی متالیک با درجهای از زبری، که ناشی از ذرات پودر فلز و فرآیند سینتر/ذوب است.

- عوامل موثر: نوع پودر فلز، قدرت و سرعت اسکن لیزر.

- ضرورت پسپردازش: دستیابی به صافی نهایی در قطعات فلزی معمولاً نیازمند پسپردازشهای مکانیکی سنگین مانند ماشینکاری، سنبادهزنی، پولیشکاری و پرداختکاری غلتشی است.

PolyJet/Material Jetting: دقت و واقعگرایی بینظیر

فناوری PolyJet (که تحت عنوان Material Jetting نیز شناخته میشود) با پاشش قطرات بسیار ریز از فوتوپلیمرهای مایع و سخت کردن فوری آنها با نور UV، قطعاتی با بالاترین میزان صافی و جزئیات بینظیر تولید میکند.

- کیفیت سطح: بالاترین میزان صافی و جزئیات، گاهی تا حد شیشه. این فناوری امکان چاپ چندمادهای و چندرنگی را نیز فراهم میکند.

- مزایا: تولید پروتوتایپهای بصری بسیار دقیق، مدلهای ارگونومیک، و قطعات با سطوح صاف و صیقلی که نیاز به کمترین پسپردازش دارند.

Carbon DLS (Digital Light Synthesis): کیفیت شیشهای با سرعت بالا

Carbon DLS یک فناوری پیشرفته رزینی است که از نور و اکسیژن برای ساخت قطعات استفاده میکند. این روش به دلیل سرعت بسیار بالا و توانایی تولید سطوحی بسیار صاف و صیقلی، شهرت دارد.

- کیفیت سطح: بسیار بالا، صاف و صیقلی، گاهی تا حد شیشه. خطوط لایه در این روش تقریباً نامرئی هستند.

- مزایای خاص: ترکیب بینظیر سرعت و کیفیت سطح، آن را برای تولید نهایی قطعات با کیفیت بالا مناسب میسازد.

نقش مواد اولیه در دستیابی به کیفیت سطح مطلوب

انتخاب ماده اولیه مناسب، علاوه بر تعیین خواص مکانیکی و عملکردی قطعه، تأثیر بسزایی در کیفیت سطح قابل دستیابی و سهولت فرآیندهای پسپردازش دارد. خدمات پرینت سه بعدی با کیفیت بالا، همواره به این نکته توجه ویژه دارند.

ترموپلاستیکها (PLA, ABS, PETG, Nylon):

این مواد عمدتاً در فناوری FDM کاربرد دارند. تفاوتهای شیمیایی آنها بر جمعشدگی در حین سرد شدن و نحوه پاسخگویی به پسپردازشها تأثیر میگذارد.

- PLA: مادهای پرکاربرد و آسان برای چاپ، اما به دلیل سختی نسبی، پرداختپذیری آن (مانند سنبادهزنی) ممکن است دشوارتر باشد. معمولاً سطحی مات یا نیمهمات ایجاد میکند.

- ABS: به دلیل قابلیت انحلال در بخار استون، امکان دستیابی به سطوح بسیار صاف و براق (صیقلزنی بخار) را فراهم میکند. این ویژگی، ABS را برای کاربردهایی که به سطح صاف و زیبایی بصری نیاز دارند، ایدهآل میسازد.

- PETG و Nylon: این مواد نیز پرداختپذیری متفاوتی دارند و نیاز به بررسی خاص خود برای پسپردازش دارند. نایلون چاپ شده با FDM، میتواند به پسپردازشهای مکانیکی برای بهبود سطح نیاز داشته باشد.

رزینها (Standard, Tough, Flexible, Castable):

رزینها مواد اولیه اصلی در فناوریهای SLA، DLP و PolyJet هستند و به طور ذاتی سطوح صافتری ایجاد میکنند.

- تنوع: رزینها در انواع مختلفی از جمله استاندارد، سخت، انعطافپذیر، شفاف و حتی رزینهای ریختهگری (برای ساخت قالبهای جواهرسازی) موجود هستند.

- سختی و شفافیت: رزینهای شفاف میتوانند سطوحی شیشهای و صیقلی ایجاد کنند که نیاز به حداقل پسپردازش دارند. رزینهای سختتر ممکن است برای سنبادهزنی و پولیشکاری مناسبتر باشند.

- تاثیر بر جزئیات: ماهیت مایع رزینها و فرآیند پلیمریزاسیون دقیق، امکان تولید جزئیات ریز و صافی سطح بالا را فراهم میکند.

پودرهای پلیمری (Nylon PA12, TPU):

این پودرها در فناوریهایی مانند SLS و MJF کاربرد دارند و به دلیل ماهیت دانهدانه، سطحی مات و کمی متخلخل ایجاد میکنند.

- نایلون PA12: مادهای بسیار مقاوم و پرکاربرد در SLS و MJF. سطح آن به طور طبیعی کمی زبر است و برای دستیابی به صافی بیشتر، نیاز به پسپردازشهایی مانند ساچمهزنی، رنگآمیزی یا پرداختکاری غلتشی دارد.

- TPU (پلییورتان ترموپلاستیک): به دلیل خاصیت انعطافپذیری، سطح چاپ شده آن معمولاً کمی بافتدار است.

پودرهای فلزی (Titanium, Stainless Steel, Aluminum):

در فناوریهای DMLS/SLM، پودرهای فلزی مورد استفاده قرار میگیرند. سختی ذاتی فلزات و فرآیند ذوب/سینترینگ، منجر به سطحی متالیک با زبری قابل توجه میشود.

- سختی ذاتی: به دلیل سختی فلزات، پسپردازشها برای دستیابی به سطح صاف معمولاً شامل ماشینکاری، سنبادهزنی و پولیشکاری با ابزارهای مخصوص فلزات است.

- نیاز به پسپردازشهای خاص: برای کاربردهایی مانند ایمپلنتهای پزشکی یا قطعات هوافضا که به سطح بسیار صاف نیاز دارند، فرآیندهای پیچیده پسپردازش ضروری است.

انتخاب ماده اولیه مناسب، نه تنها تعیینکننده خواص مکانیکی و عملکردی قطعه است، بلکه مستقیماً بر کیفیت سطح قابل دستیابی و سهولت فرآیندهای پسپردازش نهایی در خدمات پرینت سه بعدی تأثیرگذار است.

تکنیکهای پسپردازش برای بهبود کیفیت سطح در خدمات پرینت سه بعدی

همانطور که مشاهده شد، بسیاری از فناوریهای پرینت سه بعدی به تنهایی نمیتوانند سطحی کاملاً صاف ارائه دهند. به همین دلیل، پسپردازشها نقش حیاتی در دستیابی به کیفیت سطح مطلوب ایفا میکنند. ماداتکنولوژی با ارائه طیف وسیعی از خدمات پرینت سه بعدی و پسپردازش، نیازهای متنوع مشتریان را پوشش میدهد.

ساچمهزنی (Bead Blasting / Sand Blasting):

ساچمهزنی، یکی از رایجترین روشهای پسپردازش است که با پاشیدن دانههای ریز (مانند پلاستیک، شیشه یا حتی شن) با فشار بالا بر روی سطح قطعه، ناهمواریها و خطوط لایه را از بین میبرد و سطحی یکدست ایجاد میکند.

- مزایا: سطح را یکنواخت و مات میکند، خطوط لایه را محو میسازد و به سرعت انجام میشود. برای قطعات SLS و MJF که دارای بافت پودری هستند، بسیار مؤثر است. همچنین، ابعاد کلی قطعه را به میزان قابل توجهی تغییر نمیدهد.

- معایب: ممکن است جزئیات ریز را کمی کاهش دهد و سطحی کاملاً براق ایجاد نمیکند.

صیقلزنی بخار (Vapor Smoothing):

این روش از بخار حلالهای شیمیایی برای ذوب سطحی و صاف کردن قطعات استفاده میکند. بخار حلال، لایه بیرونی قطعه را نرم کرده و باعث میشود ناهمواریها پر شوند و سطحی براق و صیقلی ایجاد شود.

- مزایا: ایجاد سطح بسیار براق و صاف، حفظ ابعاد نسبی قطعه، قابلیت اتوماسیون. برای قطعات FDM و MJF ساخته شده از موادی مانند ABS، ASA یا نایلون بسیار مؤثر است.

- معایب: محدودیت در مواد قابل پردازش، نیاز به محیط کنترل شده به دلیل استفاده از حلالها، ممکن است بر جزئیات بسیار ریز تأثیر بگذارد.

پرداختکاری غلتشی (Tumbling / Vibratory Finishing):

در این روش، قطعات به همراه مواد ساینده (مانند سنگهای ریز یا سرامیک) و مایع در یک بشکه یا محفظه لرزان قرار میگیرند. حرکت غلتشی یا لرزشی، باعث تماس مداوم مواد ساینده با سطح قطعات شده و به تدریج آنها را صاف و صیقلی میکند.

- مزایا: مناسب برای پرداخت تعداد زیادی قطعه کوچک به صورت همزمان، حذف خطوط لایه و بهبود کیفیت سطح. برای قطعات فلزی DMLS و پلیمری SLS بسیار کاربردی است.

- معایب: زمانبر بودن، محدودیت در هندسههای بسیار پیچیده، ممکن است بر روی لبههای تیز تأثیر بگذارد.

سنبادهزنی و پولیش (Sanding & Polishing):

سنبادهزنی شامل استفاده از ابزارهای ساینده (دستی یا ماشینی) برای برداشتن تدریجی لایههای نازک از سطح قطعه است تا ناهمواریها از بین بروند. پس از سنبادهزنی، پولیشکاری برای دستیابی به سطحی بسیار براق و آینهای انجام میشود.

- مزایا: دستیابی به بالاترین درجه براقیت، امکان کنترل دقیق بر فرآیند (به خصوص در سنبادهزنی دستی). برای بسیاری از مواد FDM و قطعات فلزی DMLS کاربرد دارد.

- معایب: بسیار زمانبر و نیازمند نیروی انسانی ماهر، میتواند بر ابعاد قطعه تأثیر بگذارد (به خصوص در تلرانسهای بسیار دقیق)، دشواری در سنبادهزنی هندسههای پیچیده و زوایای داخلی.

پوششدهی و رنگآمیزی (Coating & Painting):

این فرآیندها شامل اعمال یک لایه پوششی (رنگ، لاک، اپوکسی و غیره) بر روی سطح قطعه پس از پسپردازشهای اولیه است. این روش به بهبود ظاهر، پنهان کردن عیوب جزئی و افزایش مقاومت سطح کمک میکند.

- مزایا: پنهان کردن عیوب سطحی، بهبود زیباییشناختی و ظاهر نهایی، افزایش مقاومت در برابر محیط (مثلاً UV یا رطوبت). ماداتکنولوژی این خدمات تکمیلی را برای دستیابی به کیفیت سطح نهایی دلخواه مشتریان ارائه میدهد.

- معایب: اضافه کردن ضخامت به قطعه، ممکن است جزئیات ریز را بپوشاند.

عملیات حرارتی (Heat Treatment):

عملیات حرارتی معمولاً برای بهبود خواص مکانیکی یا کاهش تنشهای داخلی در برخی مواد فلزی یا پلیمری استفاده میشود. در موارد خاصی میتواند به بهبود جزئی سطح نیز کمک کند.

- کاربرد: محدود به برخی مواد فلزی و پلیمری برای کاهش تنشها و بهبود یکنواختی سطح.

عوامل ثانویه موثر بر صافی سطح در حین پرینت (ملاحظات خدمات)

علاوه بر انتخاب فناوری و مواد مناسب، عوامل متعددی در حین فرآیند پرینت نیز بر کیفیت سطح تأثیرگذار هستند. ماداتکنولوژی به عنوان یک ارائهدهنده حرفهای خدمات پرینت سه بعدی، به تمام این جزئیات توجه میکند.

کالیبراسیون و نگهداری دستگاه:

دقت و نگهداری صحیح پرینتر سه بعدی، پایهای برای دستیابی به کیفیت سطح مطلوب است.

- تراز بودن بستر: بستر ساخت باید کاملاً تراز باشد تا لایهها به صورت یکنواخت و موازی روی هم قرار گیرند. عدم تراز بودن باعث ناهمواری در لایههای اولیه و در نتیجه در کل قطعه میشود.

- کالیبره بودن محورها: محورهای حرکتی (X, Y, Z) باید به درستی کالیبره باشند تا حرکت هد چاپ یا لیزر دقیق و بدون لغزش انجام شود و از ایجاد شیارها یا برآمدگیهای ناخواسته جلوگیری شود.

- کیفیت نازل/لیزر: نازل کثیف یا فرسوده در FDM، یا لیزر نامنظم در SLA/SLS، میتواند به شدت بر کیفیت سطح تأثیر بگذارد. سرویس و نگهداری منظم و تعویض به موقع قطعات مصرفی، ضروری است.

- اهمیت سرویس و نگهداری: ماداتکنولوژی با داشتن تیم فنی متخصص، دستگاههای خود را به طور منظم سرویس و کالیبره میکند تا همواره بالاترین کیفیت را در خدمات پرینت سه بعدی خود ارائه دهد.

تنظیمات نرمافزاری (Slicer Parameters):

نرمافزارهای اسلایسر، مدل سه بعدی را به لایههایی برای چاپ تبدیل میکنند و پارامترهای مختلفی را کنترل میکنند که بر کیفیت سطح تأثیر مستقیم دارند.

- سرعت چاپ: سرعت بالا میتواند منجر به ارتعاشات دستگاه و کاهش دقت شود. سرعت بهینه، تعادلی بین زمان چاپ و کیفیت سطح ایجاد میکند.

- شتاب و سرعت حرکت: تنظیم شتاب حرکت هد چاپ (در FDM) یا آینههای لیزر (در SLA/SLS)، به جلوگیری از ایجاد موجها و ناهمواریها کمک میکند.

- Retraction (عقبنشینی فیلامنت): در FDM، تنظیم صحیح رترکشن از نشت مواد (stringing) و ایجاد نقاط اضافی روی سطح جلوگیری میکند.

- بهینهسازی پارامترها: اپراتورهای باتجربه ماداتکنولوژی، با دانش فنی و شناخت دقیق مواد و دستگاهها، پارامترهای نرمافزاری را به گونهای بهینه میکنند که بهترین کیفیت سطح برای هر پروژه حاصل شود.

تجربه و مهارت اپراتور:

در نهایت، دانش و مهارت اپراتور پرینتر سه بعدی، عامل بسیار مهمی در دستیابی به کیفیت سطح مطلوب است.

- تشخیص مشکلات: اپراتور با تجربه قادر است مشکلات احتمالی در حین چاپ را به سرعت تشخیص داده و تنظیمات لازم را اعمال کند.

- بهینهسازی فرآیند: انتخاب صحیح فناوری، مواد، پارامترهای چاپ و روشهای پسپردازش، همگی به تجربه و دانش اپراتور بستگی دارد.

- اجرای صحیح پسپردازش: بسیاری از فرآیندهای پسپردازش نیازمند مهارت دستی و دقت بالا هستند. اپراتورهای ماهر میتوانند نتایج یکنواخت و باکیفیتی را تضمین کنند.

چگونه بهترین خدمات پرینت سه بعدی را بر اساس کیفیت سطح انتخاب کنیم؟ (نکات عملی)

انتخاب خدمات پرینت سه بعدی مناسب با توجه به الزامات کیفیت سطح، نیازمند بررسی دقیق و آگاهانه است. در اینجا چند نکته عملی برای کمک به شما ارائه میشود.

تعیین نیازهای پروژه:

اولین گام، درک عمیق از کاربرد نهایی قطعه و الزامات کیفی آن است.

- کاربرد نهایی: آیا قطعه صرفاً یک نمونه بصری است که ظاهر آن مهم است، یا یک قطعه عملکردی که نیاز به مقاومت در برابر سایش، آببندی یا مونتاژ دقیق دارد؟

- حداقل کیفیت سطح مورد نیاز: آیا یک سطح مات و کمی زبر قابل قبول است یا به سطحی کاملاً صاف و براق نیاز دارید؟ تعیین دقیق پارامترهای Ra/Rz میتواند بسیار کمککننده باشد.

- بودجه و زمانبندی: پسپردازشهای پیشرفته برای دستیابی به سطوح بسیار صاف، معمولاً زمانبر و پرهزینهتر هستند. تعیین محدودیتهای بودجه و زمان، به انتخاب روشهای مناسب کمک میکند.

بررسی نمونهکارها و پرتفولیو:

بررسی نمونهکارهای ارائهدهنده خدمات پرینت سه بعدی، یکی از بهترین راهها برای ارزیابی کیفیت سطح آنهاست.

- مشاهده تصاویر واقعی: به دنبال تصاویری باشید که کیفیت سطح قطعات را از زوایای مختلف و با جزئیات نشان میدهند.

- نمونههای فیزیکی: در صورت امکان، درخواست مشاهده نمونههای فیزیکی قبل و بعد از پسپردازش. این امر به شما درک بهتری از بافت و صافی واقعی قطعات میدهد.

- توجه به جزئیات: به ظرافت خطوط لایه، یکنواختی سطح، و دقت جزئیات ریز در نمونهها توجه کنید.

مشاوره با ارائهدهنده خدمات:

یک ارائهدهنده خدمات پرینت سه بعدی حرفهای باید بتواند مشاورههای تخصصی ارائه دهد.

- پرسیدن سوالات مشخص: در مورد فناوریهایی که برای پروژه شما مناسب هستند، انواع مواد، و روشهای پسپردازش موجود سوال کنید.

- درخواست توصیههای تخصصی: از کارشناسان بخواهید بهترین گزینه را بر اساس نیازهای کیفیت سطح، بودجه و زمانبندی پروژه شما پیشنهاد دهند. ماداتکنولوژی با تیم مجرب خود، آماده ارائه مشاورههای تخصصی به شماست.

درخواست تست پرینت:

برای پروژههای حساس یا با حجم بالا، درخواست یک قطعه کوچک تست، هوشمندانه است.

- ارزیابی کیفیت: با بررسی قطعه تست، میتوانید کیفیت سطح و دقت ابعادی را به طور مستقیم ارزیابی کنید و از انطباق آن با انتظارات خود اطمینان حاصل کنید.

مقایسه قیمت و خدمات:

قیمت تنها عامل نیست، بلکه باید با کیفیت خدمات ارائه شده مقایسه شود.

- تطبیق قیمت با کیفیت: ارزانترین گزینه همیشه بهترین نیست، به خصوص اگر کیفیت سطح برای شما حیاتی است. قیمت را در کنار کیفیت سطح، امکانات پسپردازش و پشتیبانی فنی ارزیابی کنید.

- خدمات مشتری و پشتیبانی: ارائهدهندهای که پشتیبانی فنی قوی و خدمات مشتری مناسبی دارد، میتواند در صورت بروز مشکلات یا نیاز به تغییرات، کمککننده باشد.

گواهینامهها و استانداردها:

برخی از ارائهدهندگان خدمات پرینت سه بعدی ممکن است دارای گواهینامههای کیفی خاصی باشند که نشاندهنده تعهد آنها به استانداردهای بالا است.

- توجه به استانداردهای کیفی (مانند ISO): وجود چنین گواهینامههایی میتواند نشانهای از فرآیندهای کنترل کیفیت دقیق باشد.

در نهایت، انتخاب صحیح خدمات پرینت سه بعدی نیازمند ترکیبی از درک فنی، بررسی دقیق و مشورت با متخصصین است. با در نظر گرفتن این نکات، میتوانید بهترین شریک را برای پروژه خود بیابید.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "بررسی تخصصی کیفیت سطح در خدمات پرینت سه بعدی مختلف" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، اگر به دنبال مطالب جالب و آموزنده هستید، ممکن است در این موضوع، مطالب مفید دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "بررسی تخصصی کیفیت سطح در خدمات پرینت سه بعدی مختلف"، کلیک کنید.