در صنایع مکانیکی، بیش از 20٪ خرابیهای عملیاتی به اتصالات رزوهای مرتبط است؛ عددی که در «NASA Fastener Design Manual» هم به آن اشاره شده است. تجربه کار در خطوط مونتاژ نشان میدهد گاهی یک انتخاب اشتباه در پیچ صنعتی میتواند کل بهرهوری یک تجهیز چند میلیاردی را تحتتأثیر قرار دهد.

برای سایتی که بهعنوان مرجع تخصصی تأمین پیچ و مهره صنعتی فعالیت میکند، پرداختن علمی به نقش فستینرهای صنعتی نه یک موضوع محتوایی ساده، بلکه یک ضرورت مهندسی است. در این مقاله بهصورت ساختارمند بررسی میکنیم که چگونه انتخاب درست اتصال رزوهای، مستقیماً به بهینهسازی مونتاژ و کاهش هزینههای نگهداری منجر میشود. اگر درگیر طراحی، خرید یا نگهداری تجهیزات هستید، ادامه مطلب برای شماست.

فستینر صنعتی چیست و چرا در عملکرد تجهیزات حیاتی است؟

اتصالات مکانیکی شاید کوچک بهنظر برسند، اما نقش آنها در پایداری سازه تعیینکننده است. یک فستینر صنعتی در واقع حلقه اتصال بین طراحی مهندسی و عملکرد عملیاتی است.

تعریف فستینر و نقش آن در یکپارچگی سازههای مکانیکی

فستینرهای صنعتی به مجموعهای از اجزای اتصالدهنده مانند پیچ، مهره، واشر و پرچ گفته میشود که امکان مونتاژ، دمونتاژ و انتقال نیرو بین قطعات را فراهم میکنند. این قطعات در ظاهر سادهاند، اما از منظر مهندسی نقش حیاتی در حفظ یکپارچگی سازه دارند.

در پروژههای صنعتی، انتخاب درست اتصالات رزوهای باعث میشود بارهای کششی، برشی و دینامیکی بهصورت کنترلشده بین قطعات توزیع شود. بهعنوان مثال در صنایع خودروسازی، کوچکترین خطا در انتخاب گرید پیچ میتواند منجر به خستگی زودرس اتصال شود. بر اساس استانداردهای International Organization for Standardization، هر پیچ متریک دارای مشخصات دقیق مقاومت کششی و تسلیم است که باید با شرایط کاری تطابق داشته باشد.

فستینرها را میتوان به دو دسته کلی تقسیم کرد:

-

اتصالات موقت (مانند پیچ و مهره)

-

اتصالات دائم (مانند پرچ یا جوش)

در محیطهای صنعتی مدرن، گرایش به استفاده از اتصالات موقت افزایش یافته است، زیرا امکان نگهداری پیشگیرانه و تعویض سریع قطعات را فراهم میکند. این موضوع مستقیماً به کاهش توقف خط تولید کمک میکند.

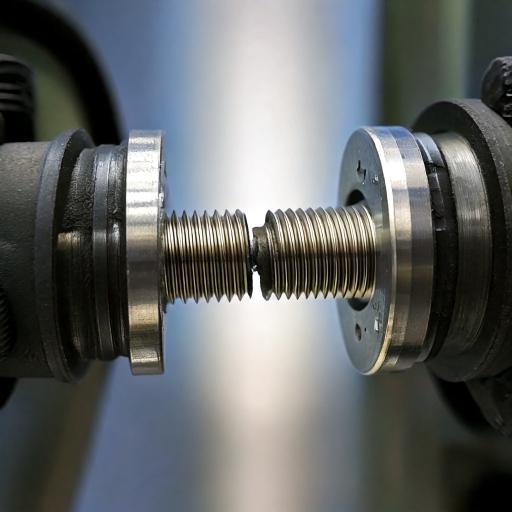

مکانیزم توزیع تنش و پیشبار در اتصالات رزوهای

یکی از مفاهیم کلیدی در عملکرد صحیح پیچ صنعتی، ایجاد نیروی پیشبار (Preload) است. زمانی که پیچ با گشتاور مشخص سفت میشود، در بدنه آن تنش کششی ایجاد میشود که قطعات را به هم فشرده نگه میدارد. این نیروی فشاری باید از بار کاری بیشتر باشد تا اتصال دچار لغزش نشود.

در عمل، حدود 90٪ گشتاور اعمالشده صرف غلبه بر اصطکاک رزوه و زیر گل پیچ میشود و تنها بخش کوچکی به کشش واقعی تبدیل میگردد. همین موضوع اهمیت روانکاری و کنترل گشتاور را دوچندان میکند. در کارگاهی که مسئول مونتاژ گیربکس صنعتی بودم، مشاهده کردیم اختلاف جزئی در ضریب اصطکاک باعث تفاوت 15٪ در نیروی پیشبار میشد.

نقش گشتاور صحیح

گشتاور کمتر از حد مجاز منجر به شلشدگی اتصال در اثر ارتعاش میشود، و گشتاور بیشازحد میتواند به تسلیم یا شکست پیچ بیانجامد. استانداردهای ASTM International و Society of Automotive Engineers محدودههای توصیهشده را برای گریدهای مختلف ارائه میدهند.

در تجهیزات با ارتعاش بالا مانند کمپرسورها، استفاده از واشر فنری یا چسب رزوه نیز توصیه میشود. در نهایت، پیشبار صحیح ستون فقرات یک اتصال پایدار است؛ نه زیاد، نه کم—دقیق.

سهم اتصالات نامناسب در خرابی تجهیزات صنعتی

مطالعات صنعتی نشان میدهد بخش قابلتوجهی از توقفهای اضطراری به علت انتخاب نادرست یا نصب اشتباه مهره صنعتی و پیچ رخ میدهد. در گزارشهای فنی اشاره شده است که شلشدن تدریجی پیچها در اثر ارتعاش، یکی از رایجترین عوامل خرابی تجهیزات دوار است.

در یک خط بستهبندی که بررسی میکردیم، تعویض پیچهای گرید پایین با پیچهای 8.8 استاندارد باعث کاهش محسوس لرزش و حذف چندین توقف ناگهانی شد. نکته مهم این است که بسیاری از این خرابیها قابل پیشگیریاند، بهشرط آنکه در مرحله طراحی و مونتاژ، اصول مهندسی اتصال رعایت شود.

| نوع خرابی | علت رایج | پیامد اقتصادی |

|---|---|---|

| شلشدگی پیچ | گشتاور ناکافی | توقف خط تولید |

| شکست رزوه | اضافهبار | تعویض قطعه اصلی |

| خوردگی اتصال | پوشش نامناسب | افزایش هزینه نگهداری |

نقش انتخاب صحیح پیچ و مهره در کاهش هزینههای نگهداری

انتخاب هوشمندانه پیچ و مهره صنعتی همان جایی است که هزینهها کنترل میشوند. بسیاری از سازمانها تنها به قیمت خرید توجه میکنند، در حالیکه هزینه چرخه عمر اهمیت بیشتری دارد.

چگونه انتخاب گرید مناسب پیچ عمر تجهیز را افزایش میدهد؟

گرید پیچ نشاندهنده مقاومت کششی و حد تسلیم آن است. برای مثال پیچ گرید 8.8 دارای مقاومت کششی حدود 800 مگاپاسکال است، در حالیکه گرید 10.9 مقاومت بالاتری ارائه میدهد. انتخاب نادرست گرید میتواند منجر به تغییر شکل پلاستیک یا شکست زودرس شود.

در صنایع نفت و گاز، معمولاً از پیچهای با مقاومت بالا و پوشش ضدخوردگی استفاده میشود تا در محیطهای خورنده عملکرد پایدار داشته باشند. تجربه نشان داده زمانی که در یک سازه فلزی سنگین از گرید پایینتر استفاده شد، پس از چند ماه نیاز به بازبینی کامل اتصالها ایجاد شد؛ هزینهای که چندین برابر اختلاف قیمت اولیه بود.

| گرید | مقاومت کششی تقریبی | کاربرد رایج |

|---|---|---|

| 8.8 | 800 MPa | ماشینآلات عمومی |

| 10.9 | 1000 MPa | تجهیزات سنگین |

| 12.9 | 1200 MPa | کاربردهای پرفشار |

انتخاب درست گرید یعنی سرمایهگذاری بلندمدت روی دوام.

تأثیر گشتاور بستن بر جلوگیری از شلشدن اتصال

کنترل گشتاور بستن یکی از سادهترین و درعینحال مؤثرترین روشهای افزایش عمر فستینرهای صنعتی است. استفاده از آچار ترک کالیبرهشده تضمین میکند نیروی پیشبار در محدوده طراحی باقی بماند.

نکات اجرایی مهم:

-

رزوهها تمیز و عاری از آلودگی باشند.

-

در صورت نیاز از روانکار مشخص استفاده شود.

-

گشتاور مطابق جدول استاندارد تنظیم گردد.

-

پس از چند ساعت کارکرد اولیه، بازبینی مجدد انجام شود.

در بسیاری از خطوط تولید، همین بازبینی ثانویه از بروز خرابیهای پرهزینه جلوگیری کرده است.

مقایسه رویکرد پیشگیرانه در انتخاب فستینر با تعمیرات مکرر

در مدیریت صنعتی دو رویکرد وجود دارد: پیشگیری یا واکنش. انتخاب صحیح اتصالات رزوهای در مرحله طراحی، شبیه یک استراتژی پیشگیرانه است؛ در حالیکه تعمیر مداوم پیچهای شلشده رویکردی واکنشی محسوب میشود.

| معیار | انتخاب مهندسی صحیح | تعمیرات مکرر |

|---|---|---|

| هزینه بلندمدت | پایینتر | بالاتر |

| توقف تولید | حداقل | مکرر |

| ایمنی | پایدار | ریسکپذیر |

| بهرهوری | افزایشی | کاهشی |

در عمل، سازمانهایی که استانداردهای ASTM International و Deutsches Institut für Normung را مبنا قرار میدهند، نرخ خرابی پایینتری تجربه میکنند.

پیچ آلن؛ انتخابی دقیق برای مونتاژهای مهندسی

در فضاهای محدود یا کاربردهای با دقت بالا، پیچ آلن یک انتخاب هوشمندانه است. طراحی سوکتهد امکان اعمال گشتاور بالاتر در فضای کم را فراهم میکند.

ویژگیهای طراحی پیچ آلن و استانداردهای مرتبط

انواع پیچ آلن با کیفیت که معمولاً با استاندارد DIN 912 شناخته میشود، دارای گل استوانهای و حفره ششگوش داخلی است. این طراحی باعث میشود نیروی گشتاور بهصورت یکنواخت منتقل شود و احتمال آسیب به گل پیچ کاهش یابد.

مشخصات فنی رایج:

-

گل استوانهای با ارتفاع مشخص

-

آلیاژ فولادی سختکاریشده

-

قابلیت تولید در گریدهای مختلف

-

امکان استفاده در فضاهای محدود

استانداردسازی این پیچها تحت نظارت International Organization for Standardization باعث شده در پروژههای بینالمللی بدون نگرانی از ناسازگاری استفاده شوند.

در ماشینآلات CNC یا تجهیزات پزشکی صنعتی، استفاده از پیچ آلن دقت مونتاژ را افزایش میدهد. تجربه نشان داده در محیطهای ارتعاشی، این نوع پیچ عملکرد پایدارتری نسبت به پیچ ششگوش معمولی دارد، زیرا سطح تماس ابزار با سوکت بیشتر است و لغزش کاهش مییابد.

پیچ متری و استانداردسازی جهانی اتصالات

وقتی صحبت از هماهنگی بین قطعات تولیدشده در کشورهای مختلف میشود، پیچ متری استاندارد و بادوام بهنوعی زبان مشترک صنعت است. سیستم رزوه متریک باعث شده مونتاژ تجهیزات وارداتی و داخلی بدون دردسر ناسازگاری رزوه انجام شود..

سیستم رزوه متریک و اهمیت آن در هماهنگی بینالمللی

سیستم رزوه متریک بر پایه استانداردهای International Organization for Standardization تعریف شده و زاویه رزوه آن 60 درجه است. مشخصههایی مانند قطر اسمی (مثلاً M10) و گام رزوه (1.5 میلیمتر) بهصورت دقیق تعیین میشوند. این دقت باعث میشود قطعات تولیدی کارخانههای مختلف بدون نیاز به اصلاح یا ماشینکاری اضافی، در کنار هم مونتاژ شوند.

در صنایع پتروشیمی یا نیروگاهی که قطعات از تأمینکنندگان متنوع تهیه میشوند، استفاده از پیچ صنعتی متریک ریسک خطای مونتاژ را کاهش میدهد. حتی کوچکترین اختلاف در گام رزوه میتواند منجر به گیرکردن پیچ، آسیب به رزوه یا کاهش نیروی پیشبار شود.

بر اساس استاندارد ISO 898-1، خواص مکانیکی پیچهای متریک بهصورت طبقهبندیشده مشخص شده است. این طبقهبندی به مهندس اجازه میدهد بدون آزمون مجدد، به عملکرد مکانیکی اتصال اعتماد کند. در پروژهای که قطعات اروپایی و آسیایی ترکیب شده بودند، تنها دلیل مونتاژ روان تجهیزات، پایبندی همه تأمینکنندگان به استاندارد متریک بود. این همان مزیت استانداردسازی جهانی است.

انتخاب گام مناسب برای بارگذاریهای دینامیکی

گام رزوه در ظاهر یک عدد ساده است، اما در عملکرد اتصال تأثیر مستقیم دارد. رزوههای گام ریز سطح تماس بیشتری ایجاد میکنند و در برابر ارتعاش مقاومت بالاتری دارند. در مقابل، گام درشت سرعت مونتاژ بالاتری فراهم میکند و برای کاربردهای عمومی مناسبتر است.

در تجهیزات دوار مانند کمپرسورها، استفاده از گام ریز میتواند احتمال شلشدگی را کاهش دهد. دلیل آن افزایش اصطکاک و توزیع بهتر تنش در طول رزوه است. با این حال، رزوههای ریز نسبت به آلودگی حساسترند و نیاز به دقت مونتاژ بالاتری دارند.

انتخاب گام مناسب باید بر اساس شرایط بارگذاری، دفعات باز و بسته شدن و محیط کاری انجام شود. در یکی از خطوط تولید، تغییر گام از 1.75 به 1.5 میلیمتر در پیچ M12 باعث کاهش محسوس لرزش اتصال شد. گاهی همین تغییرات کوچک، نتایج بزرگی ایجاد میکند.

مزایای استفاده از استاندارد یکنواخت در مدیریت انبار قطعات یدکی

استانداردسازی فستینرهای صنعتی تنها به عملکرد فنی محدود نمیشود؛ مزیت اقتصادی آن در مدیریت انبار کاملاً مشهود است. زمانی که یک کارخانه از سیستم متریک یکنواخت استفاده میکند، تنوع اقلام انبار کاهش مییابد و احتمال اشتباه در تحویل قطعه کمتر میشود.

مزایا بهصورت خلاصه:

-

کاهش تعداد کدهای انبار

-

تسهیل تأمین از بازار جهانی

-

کوتاه شدن زمان خواب دستگاه در زمان تعمیر

-

افزایش دقت در سفارشگذاری عمده

در عمل، شرکتهایی که استاندارد واحدی را مبنا قرار دادهاند، هزینه لجستیک پایینتری تجربه میکنند. یکپارچگی در رزوه، یعنی یکپارچگی در مدیریت.

مهره پرچی؛ راهکار هوشمند در ورقهای نازک

در بسیاری از سازههای مدرن، ضخامت ورق آنقدر کم است که امکان قلاویزکاری مستقیم وجود ندارد. در چنین شرایطی، مهره پرچی یک راهکار مهندسی و سریع محسوب میشود.

ساختار و نحوه عملکرد مهره پرچی

مهره پرچی (Rivet Nut) نوعی فستینر صنعتی است که امکان ایجاد رزوه داخلی در ورقهای نازک یا پروفیلهای بسته را فراهم میکند. این قطعه معمولاً از فولاد، آلومینیوم یا استیل ساخته میشود و به کمک ابزار مخصوص درون سوراخ قرار میگیرد. با اعمال نیروی کششی، بدنه مهره تغییر شکل داده و در پشت ورق قفل میشود.

مزیت اصلی این سیستم، نصب یکطرفه است؛ یعنی نیازی به دسترسی به پشت قطعه وجود ندارد. همین ویژگی در تابلوهای برق یا شاسی خودرو بسیار کاربردی است.

از نظر عملکرد مکانیکی، مهره پرچی توزیع تنش یکنواختتری نسبت به قلاویزکاری مستقیم در ورق نازک ایجاد میکند. همچنین در صورت آسیب رزوه، امکان تعویض آن وجود دارد—برخلاف رزوهای که مستقیماً در بدنه ایجاد شده است. این موضوع در کاهش هزینه نگهداری بسیار مهم است.

مقایسه مهره پرچی با جوشکاری و قلاویزکاری مستقیم

در انتخاب روش ایجاد رزوه روی ورق نازک، سه گزینه اصلی وجود دارد: جوشکاری مهره، قلاویزکاری مستقیم یا استفاده از مهره پرچی. هرکدام مزایا و محدودیتهای خاص خود را دارند.

| معیار | مهره پرچی | جوشکاری مهره | قلاویزکاری مستقیم |

|---|---|---|---|

| نیاز به دسترسی پشت قطعه | خیر | بله | بله |

| آسیب حرارتی | ندارد | دارد | ندارد |

| قابلیت دمونتاژ | بالا | متوسط | پایین |

| سرعت اجرا | بالا | متوسط | پایین |

| هزینه بلندمدت | مقرونبهصرفه | وابسته به کیفیت جوش | وابسته به ضخامت ورق |

جوشکاری ممکن است استحکام بالایی ایجاد کند، اما تغییرات حرارتی میتواند باعث اعوجاج یا خوردگی موضعی شود. قلاویزکاری در ورقهای نازک معمولاً رزوهای کمعمق و ضعیف ایجاد میکند.

در پروژه ساخت رک صنعتی، جایگزینی جوشکاری با مهره پرچی باعث کاهش زمان مونتاژ و حذف عملیات رنگآمیزی مجدد شد. این تصمیم ساده، هزینه نهایی پروژه را بهطور محسوسی کاهش داد. گاهی بهترین راهکار، همان سادهترین گزینه مهندسی است.

کاربردهای صنعتی در صنایع خودرو و تجهیزات الکتریکی

بهترین مهره پرچی موجود در صنایع خودروسازی برای اتصال قطعات بدنه و نصب تجهیزات داخلی استفاده میشود. در این صنعت، سرعت مونتاژ و قابلیت تعمیر اهمیت زیادی دارد. استفاده از این نوع اتصال رزوهای امکان باز و بسته کردن مکرر بدون آسیب به ورق را فراهم میکند.

در تجهیزات الکتریکی و تابلوهای برق، مهره پرچی باعث ایجاد رزوهای مطمئن در ورقهای گالوانیزه میشود. این موضوع هنگام نصب تجهیزات سنگین یا قطعات ارتعاشی اهمیت دارد.

کاربردهای رایج شامل:

-

تابلوهای برق صنعتی

-

شاسی خودرو

-

رکهای سرور

-

تجهیزات تهویه صنعتی

انعطافپذیری بالا و نصب سریع، این فستینر را به گزینهای محبوب در طراحی مدرن تبدیل کرده است.

راهنمای انتخاب فستینر مناسب برای هر پروژه صنعتی

انتخاب پیچ و مهره صنعتی مناسب، تصمیمی استراتژیک است. باید شرایط بارگذاری، محیط کاری و الزامات ایمنی همزمان بررسی شوند.

پارامترهای کلیدی در انتخاب فستینر

در انتخاب فستینرهای صنعتی باید چند پارامتر اصلی بررسی شود:

-

نوع بارگذاری: کششی، برشی یا ترکیبی

-

شرایط محیطی: رطوبت، خوردگی، دمای بالا

-

دفعات باز و بسته شدن اتصال

-

الزامات ایمنی و استاندارد

در محیطهای خورنده، استفاده از فولاد ضدزنگ یا پوششهایی مانند گالوانیزه گرم توصیه میشود. استانداردهای ASTM International و Deutsches Institut für Normung مشخصات دقیق مواد و پوششها را ارائه میکنند.

همچنین باید به کلاس مقاومت پیچ و سازگاری آن با مهره توجه شود. استفاده از پیچ گرید بالا همراه با مهره گرید پایین میتواند منجر به آسیب رزوه شود.

در یکی از پروژههای صنعتی، صرفاً تغییر پوشش سطحی از گالوانیزه سرد به داکرومات، عمر اتصال در محیط مرطوب را دو برابر کرد. این نشان میدهد انتخاب صحیح فقط به مقاومت مکانیکی محدود نمیشود، بلکه شرایط بهرهبرداری نیز تعیینکننده است.

در نهایت، بهترین تصمیم زمانی گرفته میشود که مشخصات فنی قطعه با نقشه مهندسی و شرایط واقعی کارگاه تطابق کامل داشته باشد.

اشتباهات رایج در انتخاب و خرید فستینر

برخی اشتباهات متداول در خرید پیچ صنعتی عبارتاند از:

-

انتخاب بر اساس قیمت پایینتر

-

بیتوجهی به استاندارد تولید

-

نادیده گرفتن پوشش ضدخوردگی

-

عدم بررسی گواهی متریال

در بازار، ممکن است پیچهایی با ظاهر مشابه ولی کیفیت متفاوت وجود داشته باشد. نبود علامت استاندارد یا حک گرید روی گل پیچ میتواند هشداردهنده باشد.

تجربه نشان داده هزینهای که برای خرید فستینر نامرغوب صرفهجویی میشود، بعدها چند برابر در تعمیرات پرداخت خواهد شد. انتخاب آگاهانه یعنی توجه به جزئیات کوچک که تأثیر بزرگ دارند.

چکلیست نهایی پیش از ثبت سفارش عمده

پیش از سفارش عمده مهره صنعتی یا پیچ، این موارد بررسی شود:

-

تطابق کامل با نقشه فنی

-

تأیید گرید و کلاس مقاومت

-

بررسی پوشش سطحی

-

دریافت گواهی آنالیز شیمیایی

-

کنترل نمونه اولیه

اجرای همین چکلیست ساده، ریسک خطا را به حداقل میرساند. در نهایت، کیفیت اتصال تعیینکننده کیفیت کل تجهیز است.

جمعبندی و دعوت به اقدام

فستینرهای صنعتی شاید کوچکترین اجزای یک سازه باشند، اما نقش آنها در ایمنی، دوام و بهرهوری انکارناپذیر است. از پیچ آلن در مونتاژ دقیق گرفته تا پیچ متری در استانداردسازی جهانی و مهره پرچی در ورقهای نازک—هر انتخاب مهندسی میتواند هزینههای نگهداری را بهطور قابلتوجهی کاهش دهد.

اگر در حال طراحی یا تأمین قطعات صنعتی هستید، بررسی دقیق مشخصات فنی و انتخاب استاندارد مناسب را جدی بگیرید. برای دریافت مشاوره تخصصی در انتخاب فستینرهای صنعتی متناسب با پروژه خود، میتوانید با کارشناسان ما در ارتباط باشید و تصمیمی بگیرید که سالها نتیجه آن را ببینید.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "اهمیت فستینرهای صنعتی در بهینهسازی مونتاژ و کاهش هزینه نگهداری" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "اهمیت فستینرهای صنعتی در بهینهسازی مونتاژ و کاهش هزینه نگهداری"، کلیک کنید.